本文從中藥智能制造平臺(tái)建設(shè)的角度介紹了運(yùn)用數(shù)字化三維設(shè)計(jì)平臺(tái)——進(jìn)行總體設(shè)計(jì)、關(guān)鍵工藝流程及布局;運(yùn)用先進(jìn)的批控制系統(tǒng)(Batch)、生產(chǎn)制造執(zhí)行系統(tǒng)(MES),建立中藥產(chǎn)品質(zhì)量追溯系統(tǒng),實(shí)現(xiàn)物料1**%可追溯性;通過控制、管理系統(tǒng)的功能的集成,實(shí)現(xiàn)對(duì)人、機(jī)、料、環(huán)、法、檢測(cè)等的全面管理,并Z終實(shí)現(xiàn)中藥產(chǎn)品生產(chǎn)全流程的智能制造。

中藥產(chǎn)品所含成份十分復(fù)雜,其有效成份的分析與定量也非常困難,相同的原材料因產(chǎn)地不同、采收季節(jié)不同、生產(chǎn)工藝參數(shù)控制水平不同而導(dǎo)致產(chǎn)品質(zhì)量穩(wěn)定性較差。中藥的質(zhì)量是其LX的關(guān)鍵所在,要保持產(chǎn)品質(zhì)量的均一性、穩(wěn)定性,除原材料的采收要穩(wěn)定外,還必須保障生產(chǎn)過程控制的穩(wěn)定性。

中藥生產(chǎn)無論在研究方面或在生產(chǎn)方面與西方先進(jìn)藥業(yè)比較還有相當(dāng)大的差距,中藥產(chǎn)品很難進(jìn)入世界主流市場(chǎng),為世界廣大群眾所接受。因此,中藥現(xiàn)代化的過程就是被世人接受、走向世界的過程。

中藥智能制造平臺(tái)系統(tǒng)建設(shè)

中藥現(xiàn)代化是將傳統(tǒng)中醫(yī)藥的優(yōu)勢(shì)、特色與現(xiàn)代科學(xué)技術(shù)相結(jié)合,以適應(yīng)當(dāng)代社會(huì)發(fā)展需求的過程。

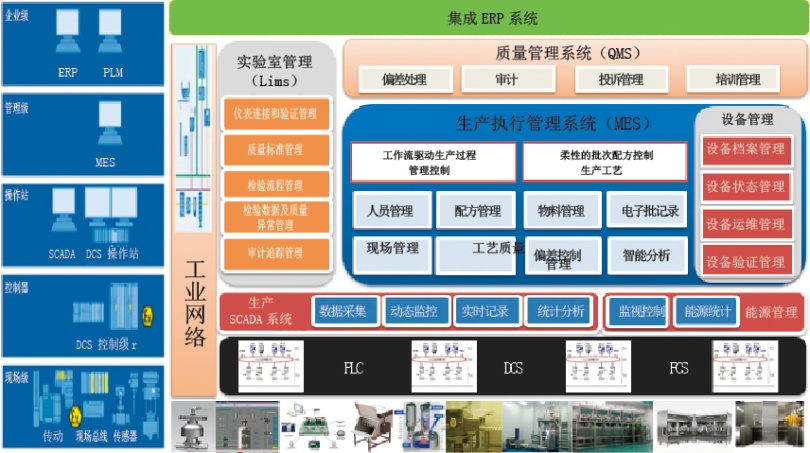

中藥智能制造平臺(tái)必須符合GMP要求,是一套涉及面廣,并且業(yè)務(wù)非常復(fù)雜的系統(tǒng),涉及的數(shù)據(jù)源很廣,包括生產(chǎn)過程控制信息、生產(chǎn)過程質(zhì)量信息、生產(chǎn)倉庫物料信息、生產(chǎn)設(shè)備維護(hù)信息、生產(chǎn)管理信息,可實(shí)現(xiàn)多元異構(gòu)系統(tǒng)的集成。

圖1 中藥智能制造系統(tǒng)總體架構(gòu)圖

誠益通提供的中藥智能制造平臺(tái)采用高度集中的生產(chǎn)信息管理和數(shù)據(jù)采集方式來管理生產(chǎn)工藝系統(tǒng)、樓宇環(huán)境監(jiān)視系統(tǒng)、能源系統(tǒng)、公用工程系統(tǒng)、倉儲(chǔ)物料系統(tǒng)的設(shè)備,采用集中接入和下達(dá)生產(chǎn)作業(yè)指令、采集生產(chǎn)過程實(shí)時(shí)工藝、質(zhì)量、設(shè)備、物料信息,統(tǒng)一協(xié)調(diào)控制實(shí)驗(yàn)室信息、質(zhì)量管理信息的方式,實(shí)現(xiàn)車間柔性化、智能化、集成化生產(chǎn)運(yùn)作,能提高系統(tǒng)生產(chǎn)協(xié)調(diào)性和運(yùn)行效率。

(1) 遵循質(zhì)量源于設(shè)計(jì)Qbd理念的數(shù)字化三維設(shè)計(jì),真實(shí)還原生產(chǎn)現(xiàn)場(chǎng)狀態(tài),優(yōu)化生產(chǎn)工藝;

(2) 運(yùn)用大數(shù)據(jù)挖據(jù)工具,定量指紋圖譜和生物評(píng)價(jià)等技術(shù)手段,制訂藥材、關(guān)鍵中間體、關(guān)鍵工藝、成品的質(zhì)量控制規(guī)范;

(3) 基于PAT技術(shù)的過程控制策略,實(shí)現(xiàn)中藥制劑、中藥配方顆粒劑提取工藝的在線檢測(cè);動(dòng)態(tài)調(diào)整工藝參數(shù),實(shí)現(xiàn)工藝質(zhì)量參數(shù)和過程終點(diǎn)的極ng準(zhǔn)控制等,確保中藥制劑產(chǎn)品質(zhì)量的一致性。

(4) 建立中藥生產(chǎn)過程實(shí)時(shí)數(shù)據(jù)庫與過程監(jiān)控平臺(tái)。通過實(shí)時(shí)數(shù)據(jù)庫軟件建立中藥生產(chǎn)過程的實(shí)時(shí)數(shù)據(jù)庫系統(tǒng)與過程監(jiān)控平臺(tái),為中藥生產(chǎn)過程提供了統(tǒng)一而完整的實(shí)時(shí)數(shù)據(jù)采集、存儲(chǔ)、監(jiān)視和Web瀏覽功能。

(5) 規(guī)范中藥制劑制造過程,建設(shè)以物料追溯、工藝、質(zhì)量、設(shè)備管理、電子批記錄為核心的生產(chǎn)管理信息平臺(tái),實(shí)現(xiàn)生產(chǎn)智能化管理,滿足GMP符合性、數(shù)據(jù)完整性、工藝一致性要求,保障藥品生產(chǎn)質(zhì)量。通過內(nèi)部各個(gè)系統(tǒng)的信息集成以及各種數(shù)字化裝備的集成與數(shù)據(jù)采集,實(shí)現(xiàn)各種系統(tǒng)和裝備的互聯(lián)互通;實(shí)現(xiàn)中藥制劑產(chǎn)品生產(chǎn)全流程的智能制造;形成中藥制劑生產(chǎn)全流程可追溯質(zhì)量管控系統(tǒng)。

(6) 生產(chǎn)管理系統(tǒng)通過信息集成技術(shù),把中藥生產(chǎn)運(yùn)作中涉及的管理、生產(chǎn)、物料、設(shè)備系統(tǒng)的功能單元連接為一個(gè)整體,在動(dòng)態(tài)變化的原料和產(chǎn)品市場(chǎng)等條件下,通過功能單元建立信息集成與任務(wù)集成,實(shí)現(xiàn)企業(yè)生產(chǎn)運(yùn)作、物流整體優(yōu)化。

圖2 中藥智能制造三維全景設(shè)計(jì)圖

先進(jìn)控制系統(tǒng)智能制造平臺(tái)的基礎(chǔ)

中藥制劑生產(chǎn)過程數(shù)字化控制系統(tǒng),實(shí)現(xiàn)對(duì)生產(chǎn)數(shù)據(jù)的自動(dòng)采集、存儲(chǔ)、分析,以及自動(dòng)化生產(chǎn)和電子化的監(jiān)控管理,對(duì)生產(chǎn)工藝關(guān)鍵參數(shù)與質(zhì)控指標(biāo)的相關(guān)性進(jìn)行研究,并建立數(shù)據(jù)模型,對(duì)每一批中藥制劑所用藥材的質(zhì)量情況進(jìn)行分析,用更可靠、更安全的關(guān)鍵參數(shù)對(duì)生產(chǎn)過程進(jìn)行控制。

圖3 中藥智能制造控制系統(tǒng)拓?fù)鋱D

系統(tǒng)采用集中管理、綜合調(diào)度、分散控制,其技術(shù)先進(jìn)、開放性強(qiáng)、易擴(kuò)展、可互操作、方便升級(jí);降低生產(chǎn)過程人為參與,克服人工操作技術(shù)水平及責(zé)任心差異影響產(chǎn)品質(zhì)量和生產(chǎn)效率;縮短每批產(chǎn)品的生產(chǎn)周期,提高生產(chǎn)效率;由計(jì)算機(jī)進(jìn)行參數(shù)管理,實(shí)現(xiàn)數(shù)據(jù)存儲(chǔ)、查詢、報(bào)表打印和事故追憶;生產(chǎn)過程聯(lián)鎖控制及參數(shù)越限報(bào)警,保證生產(chǎn)安全。

控制策略

工藝參數(shù)控制:溫度、壓力、流量、密度等;

加料控制:固體物料、液體物料;

物料轉(zhuǎn)移控制:反應(yīng)罐之間物料轉(zhuǎn)移;

設(shè)備運(yùn)行時(shí)間控制;

安全保護(hù)控制;

過程報(bào)警的觸發(fā)。

圖4 中藥智能制造Bstch控制系統(tǒng)架構(gòu)圖

BATCH控制

批量控制程序包括單元程序、操作以及操作階段。可以根據(jù)需要以串行或并行方式設(shè)置配方元素,并循環(huán)操作。配方帶有相關(guān)的參數(shù),這些參數(shù)通常用于過程設(shè)置點(diǎn)、原材料數(shù)量、路徑信息以及過程變量的存儲(chǔ)和報(bào)告。

BATCH控制過程

> 創(chuàng)建和管理配方庫操作

> 規(guī)劃批生產(chǎn)過程

> 批生產(chǎn)控制

過程控制;

順序控制;

PLC 控制;

批量控制;

故障分析:故障報(bào)警、記錄、分析、處理權(quán)限明確;

設(shè)備狀態(tài)管理:跟蹤設(shè)備的可用狀態(tài)以及所有用戶定義的操作狀態(tài)(比如清潔、未清潔、無菌等)。可以設(shè)置狀態(tài)跟蹤的有效期,在設(shè)定的有效期過去后會(huì)自動(dòng)停止監(jiān)控設(shè)備狀態(tài)。

> 批生產(chǎn)數(shù)據(jù)管理:采集、存儲(chǔ)和記錄批生產(chǎn)數(shù)據(jù)

MES智能制造平臺(tái)的靈魂

MES可保證藥品的質(zhì)量和安全,更好地滿足合規(guī)性

圖5 系統(tǒng)功能總體流程圖

MES系統(tǒng)是一套面向制造企業(yè)車間執(zhí)行層的生產(chǎn)信息化管理系統(tǒng),它通過對(duì)整個(gè)企業(yè)生產(chǎn)過程中實(shí)時(shí)、準(zhǔn)確的數(shù)據(jù)來調(diào)整生產(chǎn),可以及時(shí)了解到從生產(chǎn)計(jì)劃到Z終產(chǎn)品的各個(gè)環(huán)節(jié)的數(shù)據(jù),從而有利于企業(yè)指定合理的生產(chǎn)計(jì)劃,減少生產(chǎn)資料的浪費(fèi)、提高產(chǎn)品質(zhì)量、減少庫存,從整體上提高企業(yè)的生產(chǎn)效益。

制造執(zhí)行系統(tǒng)(MES)由于能顯著提高生產(chǎn)效率,增加過程透明度和可靠性,在制藥生產(chǎn)中,MES更能保證產(chǎn)品的質(zhì)量和安全,更好地滿足合規(guī)性。

(1)基礎(chǔ)數(shù)據(jù)管理

(2)生產(chǎn)工單管理

(3) 工藝路線管理

(4) 生產(chǎn)物料管理

(5) 生產(chǎn)過程控制

(6)批數(shù)據(jù)采集

(7)產(chǎn)品批數(shù)據(jù)追蹤

(8)電子批次記錄

圖6 物料稱重系統(tǒng)工作流程圖

使用MES所能帶來的好處主要有以下幾點(diǎn):

(1)通過引導(dǎo)操作員提高生產(chǎn)過程的安全性和可靠性;

(2)及早發(fā)現(xiàn)生產(chǎn)過程中的偏差以便及時(shí)實(shí)施糾錯(cuò)措施;

(3)及時(shí)、完整的文檔記錄,以符合法規(guī)要求;

(4)關(guān)注偏差事件增加生產(chǎn)過程的透明度,不需要把精力放在所有步驟的詳細(xì)檢查上,而只要求“例外審查”;

(5)更高質(zhì)量的生產(chǎn)和產(chǎn)品數(shù)據(jù);

(6)通過“**時(shí)間正確”原則減少損失批次的數(shù)量。

支持典型的手工操作

然而,我們常常會(huì)聽到這樣的觀點(diǎn):由于ZG現(xiàn)行工業(yè)自動(dòng)化水平的限制,MES技術(shù)似乎對(duì)本土市場(chǎng)過于先進(jìn)。而且,人們總是認(rèn)為這樣的信息化生產(chǎn)管理對(duì)于中藥企業(yè)來說過于昂貴。

從技術(shù)角度來看,MES是位于企業(yè)資源計(jì)劃系統(tǒng)(ERP)和過程控制層之間的中間系統(tǒng),是智能制造的靈魂。但是,在ZG目前很多中藥企業(yè)既沒有使用ERP系統(tǒng)也沒有高度自動(dòng)化的設(shè)備。因此,有人會(huì)問如果沒有ERP和控制系統(tǒng)存在,怎樣能把一個(gè)中間系統(tǒng)獨(dú)立引入并應(yīng)用起來呢?參照西方國家的工業(yè)現(xiàn)狀,會(huì)發(fā)現(xiàn)在制藥生產(chǎn)中MES已經(jīng)被很好地確立并且標(biāo)準(zhǔn)化了。而事實(shí)上,制藥生產(chǎn)的自動(dòng)化水平即使在西方國家也普遍較低,很多操作都由手工完成。例如,作為制藥生產(chǎn)的起始步驟,原始物料的稱取。很多情況下,這是一個(gè)手動(dòng)操作,而且這也是一個(gè)至關(guān)重要的步驟,因?yàn)槿羰褂昧隋e(cuò)誤的物料或錯(cuò)誤的量都將對(duì)產(chǎn)品質(zhì)量和病人安全產(chǎn)生直接的影響。根據(jù)GMP有關(guān)規(guī)定,生產(chǎn)和處理操作應(yīng)該在所指定的區(qū)域內(nèi)進(jìn)行,或者需要引進(jìn)其他控制機(jī)制來保證其不被污染或混淆。

由MES支持的稱重的典型工作流如圖所示:首先識(shí)別用戶,然后操作員選擇并開始一個(gè)生產(chǎn)訂單,通過掃描條形碼來識(shí)別生產(chǎn)設(shè)備。MES將檢驗(yàn)設(shè)備可用性,例如其狀態(tài)是否為“已清洗”。隨后從物料清單(BOM)中選擇物料進(jìn)行稱重,操作員掃描需要處理的物料的條形碼,MES系統(tǒng)將核對(duì)所選的物料是否可用于所選的生產(chǎn)訂單,且已經(jīng)被放行生產(chǎn)。若完全符合要求,操作員才可以進(jìn)行下一步衡器的選擇,同樣可以通過掃描衡器的條形碼來進(jìn)行。MES核對(duì)衡器的校驗(yàn)狀態(tài),以確保所選衡器的可用性,隨后,系統(tǒng)將生成目標(biāo)容器的標(biāo)簽,并執(zhí)行稱重。稱重結(jié)果通過接口傳入MES系統(tǒng)中,并且系統(tǒng)將對(duì)實(shí)際稱取的量與配方要求進(jìn)行比對(duì),Z后將其記錄在電子批記錄(EBR)中。然后重復(fù)這些步驟直到物料滿足進(jìn)入下一個(gè)生產(chǎn)步驟的要求。

在上述情境中,MES的主要作用是在稱重過程中引導(dǎo)操作員,并保證操作符合GMP規(guī)范。由于這是一個(gè)手工操作的生產(chǎn)步驟,MES的引導(dǎo)至關(guān)重要。

當(dāng)然,合規(guī)制造也可以通過基于紙質(zhì)的管理系統(tǒng)來實(shí)現(xiàn),但是這與基于計(jì)算機(jī)的管理系統(tǒng)相比需要付出更多的精力也存在更高失敗的風(fēng)險(xiǎn),因?yàn)榧垙垷o法及時(shí)對(duì)錯(cuò)誤進(jìn)行反饋。因此,通過恰當(dāng)?shù)募夹g(shù)來減少被擠出市場(chǎng)的風(fēng)險(xiǎn),這樣做的效果是立竿見影的。

圖7 系統(tǒng)集成示意圖

全流程智能制造信息集成ZX

全流程制造信息集成ZX為工廠級(jí)別的綜合管控平臺(tái),利用設(shè)備互聯(lián)與集中監(jiān)控系統(tǒng)、門禁系統(tǒng)、視頻監(jiān)視系統(tǒng)、MES、LIMS、WMS、QMS、PMS、設(shè)備管理系統(tǒng)等在設(shè)計(jì)時(shí)預(yù)留的第三方信息接口進(jìn)行集成。

信息集成ZX根據(jù)實(shí)時(shí)數(shù)據(jù)庫系統(tǒng)中的數(shù)據(jù)進(jìn)行分析整理,形成分析數(shù)據(jù),如統(tǒng)計(jì)圖表、預(yù)測(cè)預(yù)警信息、質(zhì)量分析、生產(chǎn)安全等決策數(shù)據(jù)。生產(chǎn)視頻監(jiān)控系統(tǒng)、車間門禁系統(tǒng)等系統(tǒng)通過預(yù)留的接口與業(yè)務(wù)管理系統(tǒng)進(jìn)行集成。

通過各個(gè)系統(tǒng)的信息集成以及各種數(shù)字化裝備的互聯(lián)與數(shù)據(jù)采集,實(shí)現(xiàn)各種系統(tǒng)和裝備的互聯(lián)互通;通過數(shù)字化智能車間的建設(shè),實(shí)現(xiàn)對(duì)人、機(jī)、料、環(huán)、法、檢驗(yàn)的全面管理,實(shí)現(xiàn)制劑生產(chǎn)全流程的智能制造。

自動(dòng)化設(shè)備、MES與ERP系統(tǒng)的協(xié)同與集成

MES位于ERP系統(tǒng)和自動(dòng)化設(shè)備的中間層,通過系統(tǒng)在設(shè)計(jì)時(shí)預(yù)留的信息接口進(jìn)行集成,自動(dòng)化設(shè)備,MES和ERP三層結(jié)構(gòu)的數(shù)字化工廠。

通過和ERP的交互,MES系統(tǒng)可以獲取物料的信息和整體生產(chǎn)計(jì)劃來制定批生產(chǎn)指令,同時(shí)物料消耗信息也可回傳,供ERP制定物料采購計(jì)劃。

通過和自動(dòng)化系統(tǒng)的交互,MES系統(tǒng)可以控制自動(dòng)化批次生產(chǎn)步驟,并根據(jù)不同批次確定生產(chǎn)參數(shù),自動(dòng)化設(shè)備或系統(tǒng)可把時(shí)間、狀態(tài)、過程參數(shù)、報(bào)警等數(shù)據(jù)回傳給MES完成電子批記錄。

通過內(nèi)部各個(gè)系統(tǒng)的信息集成以及各種數(shù)字化裝備的集成與數(shù)據(jù)采集,實(shí)現(xiàn)各種系統(tǒng)和裝備的互聯(lián)互通,實(shí)現(xiàn)MES、ERP等系統(tǒng)的協(xié)同與集成。

生產(chǎn)工藝可預(yù)測(cè)優(yōu)化和過程參數(shù)放行

對(duì)產(chǎn)品的關(guān)鍵質(zhì)量屬性CQA進(jìn)行實(shí)時(shí)的或周期性的監(jiān)測(cè),通過數(shù)據(jù)分析對(duì)關(guān)鍵工藝參數(shù)CPP進(jìn)行自動(dòng)化的反饋調(diào)節(jié),從中間產(chǎn)品經(jīng)檢測(cè)合格,成品QC檢測(cè)且檢驗(yàn)結(jié)果符合法定質(zhì)量標(biāo)準(zhǔn);批記錄符合要求,生產(chǎn)過程符合GMP要求的放行依據(jù),轉(zhuǎn)變?yōu)橛眠^程參數(shù)來確保生產(chǎn)結(jié)束時(shí)的產(chǎn)品質(zhì)量并進(jìn)行放行。

全流程智能制造信息集成ZX

系統(tǒng)通過一網(wǎng)到底技術(shù)將現(xiàn)場(chǎng)DCS/PLC與集中監(jiān)控層連接起來,完成生產(chǎn)任務(wù)的接收,生產(chǎn)實(shí)時(shí)監(jiān)控及對(duì)生產(chǎn)線的數(shù)據(jù)采集和處理,生產(chǎn)過程的在線質(zhì)量控制。

> 實(shí)現(xiàn)三層結(jié)構(gòu)工廠模型,一體化生產(chǎn)管理完全數(shù)字化車間/工廠;

> 通過和自動(dòng)化系統(tǒng)的交互,系統(tǒng)可以完全控制自動(dòng)化批次生產(chǎn)步驟,并根據(jù)不同批次確定生產(chǎn)參數(shù);

> 自動(dòng)化可把時(shí)間,狀態(tài),過程參數(shù)等數(shù)據(jù)回傳給系統(tǒng)完成電子批記錄和質(zhì)量、工藝參數(shù)智能分析。

> 通過消除所有環(huán)節(jié)上的不增值活動(dòng),來達(dá)到降低成本、縮短生產(chǎn)周期和改善質(zhì)量的目的。

全流程智能制造信息集成ZX通過系統(tǒng)的統(tǒng)計(jì)分析,對(duì)采集的信息進(jìn)行歸類、整理和綜合分析,向下對(duì)生產(chǎn)過程作統(tǒng)一的調(diào)度,并對(duì)各個(gè)生產(chǎn)環(huán)節(jié)、現(xiàn)場(chǎng)關(guān)鍵設(shè)備及工藝點(diǎn)進(jìn)行監(jiān)視、控制和管理,通過控制、管理系統(tǒng)的功能的集成,實(shí)現(xiàn)對(duì)人、機(jī)、料、環(huán)、法、檢測(cè)等的全面管理,并Z終實(shí)現(xiàn)中藥生產(chǎn)全流程的智能制造。

企業(yè)鏈接——北京誠益通控制工程科技股份有限公司

誠益通在過去的近20年取得了輝煌的成績,他們應(yīng)用領(lǐng)xian的控制技術(shù)和儀器、設(shè)備,幫助和協(xié)助用戶在青霉素、頭孢、紅霉素、阿霉素等抗生素及抗腫瘤藥物,多種氨基酸、維生素的生產(chǎn)技術(shù)水平上創(chuàng)造了ZG制造在世界的領(lǐng)xian,他們從20噸罐開始,一直做到了500噸罐的全過程、全方位自控,推動(dòng)ZG大產(chǎn)量API制造技術(shù)水平走在了世界的Z前列。

誠益通公司過去以大規(guī)模生產(chǎn)過程自動(dòng)化業(yè)務(wù)為主,從2011年開始,逐步進(jìn)入了以設(shè)備為基礎(chǔ)的無菌原料藥和固體制劑領(lǐng)域。在無菌干燥、隔離包裝,固體制劑的粉體計(jì)量、輸送、混合、全自動(dòng)配料等方面的高端市場(chǎng)做到了領(lǐng)xian。同時(shí)在制劑車間的整體工藝自動(dòng)化、BMS\EMS中以通過美國FDA驗(yàn)證為目標(biāo)的項(xiàng)目上取得了優(yōu)異的業(yè)績。在兩化融合和智能制造方向上,以及在制劑和原料藥、中藥生產(chǎn)領(lǐng)域,以MES為代表的信息化技術(shù)應(yīng)用都形成了技術(shù)和市場(chǎng)優(yōu)勢(shì)。

誠益通提供自動(dòng)化/信息化/智能化中藥智能制造整體解決方案服務(wù),其目標(biāo)不僅是要建設(shè)“國際先進(jìn),國內(nèi)領(lǐng)xian”的信息化和智能化工廠管理系統(tǒng),更是協(xié)助客戶創(chuàng)建并培養(yǎng)一支既懂得信息化和智能化控制技術(shù),又了解如何優(yōu)化企業(yè)管理流程的復(fù)合型管理人才團(tuán)隊(duì)的機(jī)會(huì)。

參與評(píng)論

登錄后參與評(píng)論